煤灰高温粘度测样过程溢出分析方案

一:分析样品成分

煤灰是一种及其复杂的无机混合物,其中成分主要有:氧化铝Al₂O₃、氧化硅SiO₂、氧化钙CaO、氧化铁Fe₂O₃、氧化镁MgO、氧化钠Na₂O、氧化钾K₂O、氧化钛TiO₂等。煤灰组成比较复杂,因此不同氧化物间含量的变化对灰熔融特性影响表现不确定性。在高温熔融过程中,煤灰的各种氧化物组分之间相互反应,形成低熔点的共熔物,分子与分子之间形成分子团,受热分解为熔点较高的物质等。

一般根据无机氧化物分为酸性和碱性两大类,酸性氧化物主要是Al₂O₃、SiO₂、TiO₂等,碱性氧化物主要是Fe₂O₃、CaO、MgO、Na₂O、K₂O,酸性氧化物和碱性氧化物对灰熔融性温度对影响。高温化学反应形成铝酸钠NaAlO₂,铝酸钾K₂Al₂O₄等。

根据长期试验发现,煤灰中含有氧化铁Fe₂O₃含量较高时候容易溢出,一般Fe₂O₃含量大于15%时候会出现溢出现象,先根据主要成分氧化硅SiO₂,氧化铝Al₂O₃,氧化铁Fe₂O₃,单分子特性分析。

1. 氧化铝Al₂O₃:俗称为铝矾土,是一种高硬度的化合物,熔点为2054℃

2. 氧化硅SiO₂:俗称为玻璃,煤灰成分含量最高,其单分子熔点1723 ℃

3. 氧化铁Fe₂O₃:氧化铁是一种无机物呈红色或深红色,熔点1565℃(同时分解),可能分解为Fe₃O₄,或氧化亚铁FeO,或者Fe(被碳C还原),

4. 氧化亚铁FeO:熔点更低为1369℃。

工程上通常设置气化炉出口到控制温度为高于灰熔点温度50℃~150℃,且操作升温在1300℃~1500℃之间。煤灰渣熔体的流动性分析研究中为了得到1300℃~1500℃之间数据,一般把试验最高点温度设置在1550℃,这个试验温度高于氧化亚铁FeO熔点1369℃,这可能是氧化铁含量高容易溢出主要原因。

分析如下:

a. 氧化铁Fe₂O₃在1550℃高温下分解,同时氧化铁和碳起反应Fe₂O₃+C=2FeO+CO生成气体CO,气体把氧化铁带出样品杯外,因而样品溢出。

b. 氧化铁Fe₂O₃有磁性,高温熔炉中用硅钼棒加热方式,硅钼棒形成闭环型,硅钼棒通入大电流达到发热效果,同时也产生强磁场,在工频震荡情况下,低熔点的氧化铁被电磁震荡大量溢出。

二:样品制备方法

煤灰样品制备有几种方法,一般按照国标GB/T 212-2008,灰取样后先用破碎机破碎,然后球磨机球墨到100目,100目直径为0.15mm,在马弗炉中815℃条件下恒温1小时,灰化后制得高温灰样,其主要目的是把灰中的碳去除,必须充分和空气中氧反应。另外一种方法用低温离子放电方法把煤灰制成灰样,在真空下加氧气,离子放电加快氧化制灰目的也是去除碳C含量。不管是那种方法,都不可能完成去除灰中的碳,因为煤灰100目直径为0.15mm颗粒中内部必定含有碳不能出来。为了快速达到灰化目的,专门有一种灰化炉,其中原理是在马弗炉炉膛壁先将空气加热到815℃,然后在通入到煤灰样品中,让氧气充分和煤灰中的碳起反应,达到去碳目的。

三:样品初融目的

样品初融是为了先将煤灰熔融反应,排除样品中的气体与反应过程。使用出熔炉进行测试,用同样的样品煤灰,放在测试坩埚中,放在初融炉里分批测试,每次测试都进行不同温度模拟测试。

四:样品试验过程

1. 温度设置方案:1降低升温速率,2.熔点温度停留20分钟。具体方法,根据煤灰灰熔点流动温度点,设置温度停留20分钟。然后在流动温度点上调150度,升温速度从1000℃开始升温速率不超过3℃/min,1200到流动温度速率为2℃/min,并恒温10—15min,并且到达最高点温度在恒温20分钟,最高点温度为流动温度+150度。

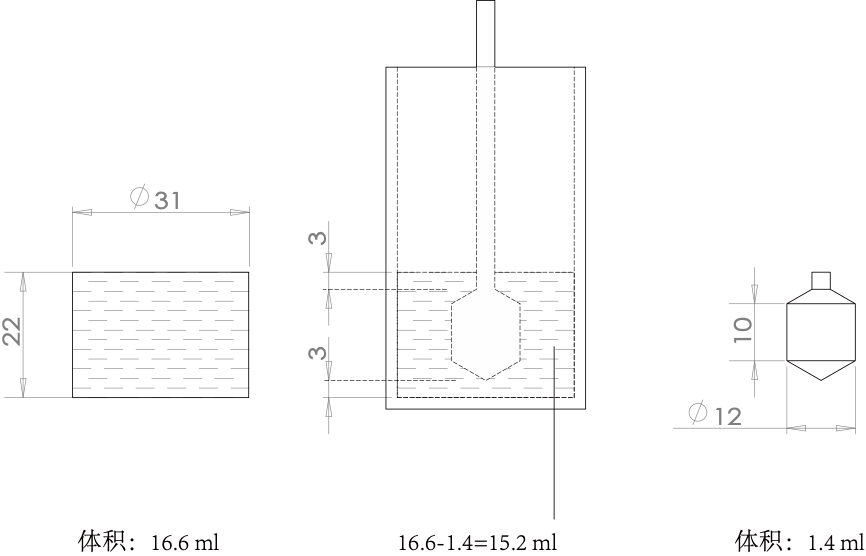

2. 样品是根据标准玻璃测试算出的smc,重新确认检测样品重量,是根据标样体积和样品密度计算出来,建议减少样品重量由38g进行实验。

五:溢出分析总结

1. 低熔点成分氧化铁分解。

2. 低熔点氧化铁被气体带出。

3. 氧化铁被电磁感应震荡移动。

4. 样品熔体毛细现象沿着坩埚爬。